Nous l'avons tous ressenti : cette intuition qui, en quelques secondes, nous confirme que nous sommes à la bonne...

Hygiène alimentaire - Le plan de maîtrise sanitaire et l'HACCP

Le plan de maîtrise sanitaire, ou PMS, est un ensemble de mesures préventives et d'autocontrôles ayant pour objectif de maintenir l'hygiène alimentaire. C'est un outil qui assure le contrôle de l'environnement de la production alimentaire.

Ce plan repose sur divers points :

- un programme de prérequis, qui sont les premières mesures d’hygiène à mettre en place pour maintenir l’hygiène alimentaire. Ces prérequis sont détaillés dans l’annexe I du règlement CE n°852/2004 et l’annexe III du règlement CE n°853/2004 (pour les denrées animales ou d’origine animale) ;

- des procédures fondées sur les principes du Système d'analyse des dangers - points critiques pour leur maîtrise, en abrégé système HACCP (Hazard Analysis Critical Control Point) ;

- la communication et la traçabilité des produits.

Hygiène et fabrication alimentaire : 2 types de pratiques à mettre en œuvre

Les principes généraux d’hygiène s’appliquent à tous les paramètres de la production pouvant être à l’origine de contaminations tels que le personnel, les locaux, le matériel, les ingrédients, …. Adopter de bonnes pratiques permet ainsi de minimiser les risques.

En parallèle, les principes de fabrication assurent un contrôle rigoureux des procédés, comme le maintien des températures appropriées ou un dosage correct des ingrédients.

Pour faciliter l'application de ces prérequis, les exploitants peuvent s'appuyer sur la méthode des "5M" : Milieu, Matériel, Méthodes, Matières premières, et main d'œuvre.

Le milieu

L'environnement des locaux doit être conçu pour éviter toute contamination et simplifier la procédure de nettoyage. Les installations doivent être propres et en bon état.

La disposition et les matériaux de ces locaux doivent être adaptés à la production de denrées alimentaires afin d’éviter les contaminations et de faciliter le nettoyage et les procédures de désinfection. Par exemple, des matériaux lisses doivent être utilisés pour les sols, murs et plafonds, plus facile à nettoyer.

Les toilettes doivent être éloignées des zones de manipulation de denrées alimentaires. Des lavabos pour le lavage des mains doivent être prévus et distincts de ceux utilisés pour les denrées alimentaires.

Les locaux doivent également disposer d'une ventilation efficace avec un changement de filtres facile et régulier.

Les locaux doivent également disposer d'un bon éclairage et d’une ventilation efficace. Les filtres de la ventilation doivent être changés régulièrement. De plus, les produits pour le nettoyage et la désinfection doivent être entreposés séparément des denrées alimentaires.

Enfin, il est essentiel de prévoir un vestiaire ou un autre moyen permettant de séparer les vêtements de ville des tenues de travail. Cela garantit une meilleure hygiène en minimisant les risques de contamination entre les espaces personnels et les zones de production.

La main d’œuvre

Le personnel doit être en bonne santé ainsi que formé aux règles d'hygiène et aux principes de l'HACCP. Il doit porter une tenue adaptée (blouse, charlotte, masque, …) et réaliser des lavages des mains réguliers.

Le personnel peut être source de contamination : afin de limiter ce risque le personnel doit porter une tenue adaptée. La tenue de travail, distincte des vêtements de ville, contribue à réduire les risques de contamination et doit être spécialement conçue pour répondre aux normes de sécurité et d'hygiène alimentaire.

Le matériel

Le matériel doit être régulièrement nettoyé et désinfecté pour garantir une hygiène maximum. Les lave-main doivent être conçus pour minimiser les risques de contamination croisée. Pour cela, ils doivent disposer d’un système permettant d’ouvrir la vanne d’ouverture d’eau sans contact direct. Il existe des systèmes de commandes actionnées par le pied ou encore le genou.

Ainsi, l’opérateur évite de toucher des surfaces potentiellement contaminées, garantissant ainsi un meilleur respect des règles d'hygiène.

Commandez vos étiquettes HACCP en ligne

Les méthodes

L’eau utilisée au cours de la production alimentaire doit être potable. Afin de prévenir les risques de contamination croisée, il ne doit pas y avoir de contact entre les déchets et les denrées alimentaires.

La mise en plan de nettoyage détaillé incluant la fréquence des interventions (qui doit être régulière), les produits à utiliser et le protocole d’utilisation est indispensable.

Pour la gestion des stock, le professionnel doit mettre en place la méthode dite « premier entré - premier sorti » (PEPS ou FIFO). Les exploitants doivent veiller à l’application de températures adaptées à leur production, et contrôler le dosage des ingrédients.

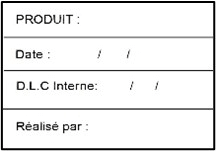

Le processus du restaurateur, du traiteur ou de l’industriel doit donc être analysé. Des informations doivent être collectées tout au long des différentes étapes et doivent permettre à chaque intervenant d’être connaître l'état du produit qu'ils manipulent. Ecospirale propose une gamme d'étiquettes spécialement conçue pour l'identification des opérations et le suivi, notamment des relevés de température.

La matière

Les exploitants du secteur alimentaire ne doivent pas accepter de denrées dont ils ne connaissent pas l’origine et la qualité d’hygiène.

Lors de toutes les étapes, de la réception jusqu’à la vente, les conditions de stockage doivent être adaptées aux denrées (température, ventilation et propreté) afin de les protéger de toute éventuelle contamination.

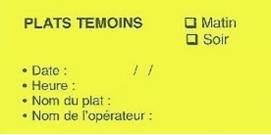

La traçabilité est un élément clé dans le secteur alimentaire. Ecospirale propose une gamme complète d'étiquettes conçues pour suivre les aliments, que ce soit pour les plats préparés, les aliments décongelés, ou encore les plats témoins. Grâce à ces solutions, vous pouvez non seulement améliorer le suivi des produits, mais aussi gagner en productivité en simplifiant l'identification et la gestion des étapes critiques. Nos étiquettes vous apportent une solution efficace pour garantir la conformité aux normes et optimiser vos processus de production.

La méthode HACCP a été créée dans les années 60, pour la NASA, dans le but de garantir la sécurité des aliments des astronautes. Elle prévoit l’analyse des dangers à chaque étape de la production en vue de leur maîtrise. L’intérêt est d’assurer la sécurité sanitaire des denrées alimentaires.

L’article 5 du règlement (CE) n° 852/2004 prévoit l’obligation, pour les exploitants du secteur alimentaire, de mettre en place, appliquer et maintenir des procédures fondées sur les principes de l’HACCP. Cette disposition ne s’applique pas à la production primaire (la culture de végétaux et élevage d’animaux, la chasse et la pêche en vue de la production de denrées alimentaires).

La méthode HACCP se base sur l’analyse et la gestion du risque lié à une production. Elle comprend 7 principes et se réalise en 12 phases.

Les exploitants du secteur alimentaire, après étude des dangers liés à leur production, doivent mettre en place des procédures de maîtrise de ces mêmes dangers, ainsi qu’une surveillance à l’aide d’autocontrôles. Dans le cas où les autocontrôles révèlent un danger non acceptable, le professionnel doit mettre en œuvre des actions permettant d’éviter que le danger se reproduise, et dans le cas où les produits sont commercialisés, des procédures de retrait et rappel, en ayant averti les autorités compétentes.

La méthode HACCP : les 7 principes

La méthode HACCP est un système de gestion de la sécurité alimentaire qui repose sur sept principes essentiels visant à identifier, évaluer et maîtriser les dangers pouvant affecter la sécurité des denrées alimentaires

Étape 1 : Analyser les dangers.

Cela consiste à rassembler et évaluer les dangers biologiques, chimiques et physiques et les conditions pouvant affecter la sécurité des aliments afin de déterminer ceux qui sont significatifs, et devront par conséquent être surveillés.

Étape 2 : Identification des points critiques (CCP).

Cela implique la maîtrise et les contrôles nécessaires pour surveiller ou éliminer un danger. Par exemple, les étapes d’élimination des micro-organismes via l’utilisation d’un traitement thermique est une étape clef, donc un point critique. Ces étapes peuvent être définies à l’aide d’un arbre de décisions disponible dans la communication de la commission européenne relative à la mise en place du plan de maîtrise sanitaire du 30 juillet 2016.

Étape 3 : Etablissement des limites critiques

Il faut fixer les limites critiques à ne pas dépasser pour un danger (distinction entre l’acceptable et l’inacceptable). Par exemple, dans le cas d’une contamination par un micro-organisme, la limite critique est la norme prévue par la réglementation. Lors d’une étape de cuisson, la limite critique est la température à atteindre, en dessous de cette température cible il y aura un risque.

Étape 4 : Mise en place d’une procédure de surveillance des points critiques

Il s’agit d’élaborer des méthodes pour surveiller les points critiques. Dans l’exemple du cas précédent, pour une température de cuisson, la procédure de surveillance consistera à mesurer la température de la denrée alimentaire à l’aide d’un thermomètre. Le professionnel doit être capable de prouver par des enregistrements les mesures d’autocontrôle qu’il réalise. Les autocontrôles permettent d’assurer et de s’assurer que le produit est sûr et sain.

Étape 5 : Définition et mise en œuvre des actions correctives en cas de non-conformité

Si le point critique n’est pas maîtrisé, il faut corriger la ou les causes de non-conformité. Dans le cas où la limite critique n’est pas respectée, le produit est alors dit « non-conforme » et le professionnel se doit de prendre des mesures pour corriger cela. Attention : ne pas confondre ce principe avec la correction qui est le simple fait de remettre les produits non-conformes en conformité.

Étape 6 : Vérification de l’efficacité des actions correctives

Le professionnel doit s’assurer que, suite aux actions réalisées, les denrées produites sont à nouveau conformes et ne dépassent pas la limite critique.

Étape 7 : Mise en place d’un système documentaire

Il faut tenir des registres précis et rigoureux afin de prouver la mise en œuvre des mesures et l’enregistrement des actions menées. Ces documents doivent être conservés et pourront être demandés lors d’audits ou de contrôles officiels.

Après avoir détaillé les principes de la méthode HACCP, il est essentiel de passer à sa mise en application concrète. Nous allons maintenant vous guider à travers les 12 phases de la méthode HACCP, indispensables pour structurer et garantir un contrôle efficace de la sécurité alimentaire à chaque étape du processus de production, tout en assurant la conformité aux normes en vigueur.

La méthode HACCP : les 12 phases

Les 12 phases de l’HACCP reprennent les 7 principes auxquels s’ajoutent la composition d’une équipe HACCP pluridisciplinaire, la description du produit fini ainsi que son utilisation, la formation du diagramme de fabrication avec sa vérification sur site.

À noter : il est prévu une flexibilité pour les petites entreprises. Le système HACCP n’est alors pas une obligation mais l’application de procédures basées sur l’HACCP est obligatoire afin de mettre en place des mesures de maîtrise adaptées à la nature et à la taille de l’établissement.

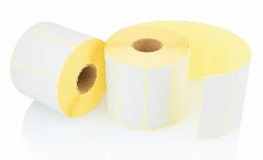

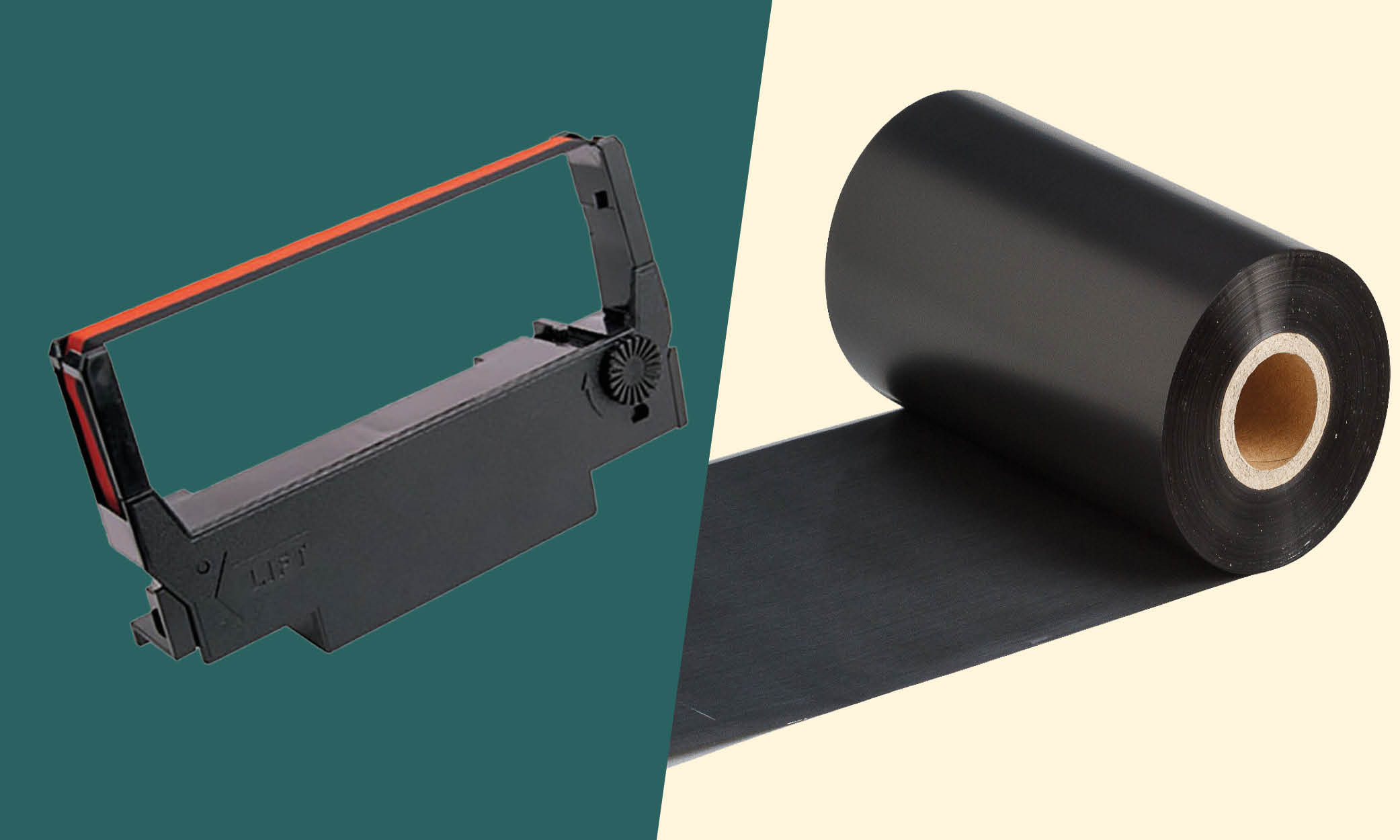

Ecospirale vous propose toute une gamme de consommables de traçabilité, que vous ayez opté pour une gestion manuelle ou automatisée via un logiciel. Nos gammes comprennent des étiquettes parfaitement compatibles avec les systèmes tels que E-PackÒ, KooklinÒ, Net Resto®, So EasyÒ. Nos produits permettent de réduire la fréquence de changement des bobines et de faciliter le décollage des stickers.

Notre gamme de produits hydrosolubles permet de présenter des solutions flexibles et adaptées aux processus de nos clients. Papier et/ou adhésif hydrosolubles permettent d’envisager une variété de solutions à des budgets bien différents.

Alors avant de vous engager dans une solution, parlez de vos consommables !

Leave a comment